MASAL QANDAY?

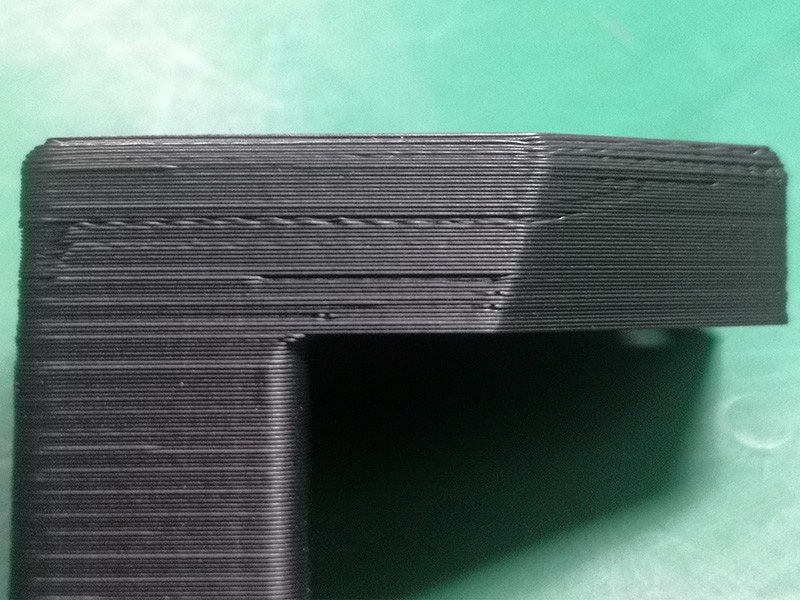

Yaxshi bosib chiqarish, ayniqsa, aniq qismlar uchun filamentning doimiy ekstruziyasini talab qiladi.Agar ekstruziya turlicha bo'lsa, u tartibsiz yuzalar kabi yakuniy bosib chiqarish sifatiga ta'sir qiladi.

MUMKIN SABABLAR

∙ Filament yopishib qolgan yoki chigallashgan

∙ Ko‘krak tiqilib qolgan

∙ silliqlash filamenti

∙ Dasturiy ta'minotni noto'g'ri sozlash

∙ Eski yoki arzon filament

∙ Ekstruder bilan bog'liq muammolar

NOMALARNI TUZISH BO'YICHA MASLAHATLAR

Filament yopishib qolgan yoki chigallashgan

Filament g'altakdan ko'krakka, masalan, ekstruder va oziqlantiruvchi trubkaga qadar uzoq yo'lni bosib o'tishi kerak.Agar filament tiqilib qolsa yoki chigal bo'lsa, ekstruziya mos kelmaydigan bo'ladi.

Filamentni echish

Filamaning tiqilib qolgan yoki chigallashganligini tekshiring va g'altakning erkin aylana olishiga ishonch hosil qiling, shunda filament g'altakdan ortiqcha qarshiliksiz osongina yechiladi.

TOZIQ YARA FILAMANINDAN FOYDALANING

Agar filament g'altakga yaxshilab o'ralgan bo'lsa, u osongina yechiladi va chigal bo'lish ehtimoli kamroq.

BO'LGAN QUVVATNI TEKSHIRING

Bowden haydovchi printerlari uchun filamentni oziqlantirish trubkasi orqali o'tkazish kerak.Filamaning trubka orqali juda ko'p qarshiliksiz osongina harakatlanishiga ishonch hosil qiling.Agar trubkada qarshilik juda ko'p bo'lsa, trubkani tozalashga harakat qiling yoki biroz soqol qo'llang.Shuningdek, trubaning diametri filamentga mos kelishini tekshiring.Juda katta yoki juda kichik bosim yomon natijaga olib kelishi mumkin.

Ko‘krak tiqilib qolgan

Agar ko'krak qisman tiqilib qolsa, filament silliq chiqib keta olmaydi va mos kelmaydi.

ga boringKo‘krak tiqilib qolganUshbu muammoni hal qilish bo'yicha batafsil ma'lumot uchun bo'lim.

Gsilliqlash filamenti

Ekstruder filamentni oziqlantirish uchun harakatlantiruvchi vositadan foydalanadi.Biroq, tishli silliqlash filamentiga ushlash qiyin, shuning uchun filamentni doimiy ravishda siqib chiqarish qiyin.

ga boringSilliqlash filamentiUshbu muammoni hal qilish bo'yicha batafsil ma'lumot uchun bo'lim.

Idasturiy ta'minotni noto'g'ri sozlash

Dilimlash dasturining sozlamalari ekstruder va nozulni boshqaradi.Agar sozlama mos kelmasa, bu chop etish sifatiga ta'sir qiladi.

qatlam balandligi SETTING

Agar qatlam balandligi juda kichik bo'lsa, masalan, 0,01 mm.Keyin filamentning ko'krakdan chiqishi uchun juda kam joy bor va ekstruziya mos kelmaydigan bo'ladi.Muammo bartaraf etilganligini bilish uchun 0,1 mm kabi mos balandlikni o'rnatib ko'ring.

ekstruziya kengligi SETTING

Agar ekstruziya kengligi sozlamalari ko'krak diametridan ancha past bo'lsa, masalan, 0,4 mm ko'krak uchun 0,2 mm ekstruziya kengligi, u holda ekstruder filamentning izchil oqimini itarib yuborolmaydi.Umumiy qoida sifatida, ekstruziya kengligi ko'krak diametrining 100-150% gacha bo'lishi kerak.

Eski yoki arzon filament

Qadimgi filament havodan namlikni yutishi yoki vaqt o'tishi bilan yomonlashishi mumkin.Bu bosib chiqarish sifatining yomonlashishiga olib keladi.Past sifatli filamentda filamentning mustahkamligiga ta'sir qiluvchi qo'shimcha qo'shimchalar bo'lishi mumkin.

YANGI FILAMANNI O'zgartiring

Agar muammo eski yoki arzon filamentdan foydalanganda yuzaga kelsa, muammoning yo'qolib ketishini bilish uchun yangi va yuqori sifatli filamentni sinab ko'ring.

Ekstruder bilan bog'liq muammolar

Ekstruder bilan bog'liq muammolar to'g'ridan-to'g'ri mos kelmaydigan ekstruziyaga olib kelishi mumkin.Agar ekstruderning qo'zg'alish moslamasi filamentni etarlicha qattiq ushlab tura olmasa, filament sirpanib ketishi va taxmin qilinganidek harakatlanmasligi mumkin.

Ekstruder kuchlanishini sozlang

Ekstruder kuchlanish moslamasi juda bo'sh yoki yo'qligini tekshirib ko'ring va qo'zg'alish moslamasi filamentni etarlicha qattiq ushlab turishiga ishonch hosil qilish uchun qistirgichni sozlang.

HAYDATISH TILISINI TEKSHIRING

Agar qo'zg'alish moslamasining eskirganligi sababli filamentni yaxshi ushlab bo'lmasa, yangi uzatmani almashtiring.

Yuborilgan vaqt: 20-dekabr 2020-yil