CAD IAD AN CEIST?

Éilíonn priontáil mhaith easbhrú leanúnach filiméid, go háirithe le haghaidh páirteanna cruinn.Má athraíonn an t-easbhrúite, beidh tionchar aige ar chaighdeán priontála deiridh cosúil le dromchlaí neamhrialta.

CÚISEANNA FÉIDEARTHA

∙ Filiméad i nGabha nó i nGabháltas

∙ Buinneán jammed

∙ Filiméad a mheilt

∙ Socrú Mícheart Bogearraí

∙ Filament Sean nó Cheap

∙ Saincheisteanna Easbhrúite

TIPS FAOI FHÁILTEACHT

Filiméad i bhfostú nó i bhfostú

Ba chóir go rachadh filament ar bhealach fada ón spól go dtí an soc, mar shampla an t-easbhrúiteoir agus an feadán beathaithe.Má tá an filament greamaithe nó tangled, beidh easbhrúite a bheith neamhréireach.

UNTANGLE THE Filament

Seiceáil an bhfuil an filiméad greamaithe nó tangled, agus déan cinnte go bhfuil an spól in ann rothlú go saor ionas go mbeidh an fhiliméad á dhíchrapadh go héasca ón spól gan ró-fhriotaíocht.

ÚSÁID SCANNÁN Créachta NEAT

Má dhéantar an filiméad a fhoirceannadh go néata leis an spól, is féidir é a dhíchrapadh go héasca agus is lú an seans go mbeidh sé tangled.

CHEICEÁIL AN fheadáin bheathú

Maidir le printéirí tiomántán Bowden, ba chóir an fhiliméad a chur trí fheadán beathaithe.Seiceáil le cinntiú gur féidir leis an bhfiliméad bogadh go héasca tríd an bhfeadán gan an iomarca friotaíochta.Má tá an iomarca frithsheasmhachta sa fheadán, déan iarracht an feadán a ghlanadh nó roinnt lubrication a chur i bhfeidhm.Seiceáil freisin an bhfuil trastomhas an fheadáin oiriúnach don fhiliméad.Is féidir droch-thoradh priontála a bheith mar thoradh ar ró-mhór nó ró-bheag.

Nozzle Jammed

Má tá an nozzle jammed go páirteach, ní bheidh an filament in ann easbhrú go réidh agus a bheith neamhréireach.

TéighNozzle Jammedrannán le haghaidh tuilleadh sonraí maidir leis an tsaincheist seo a réiteach.

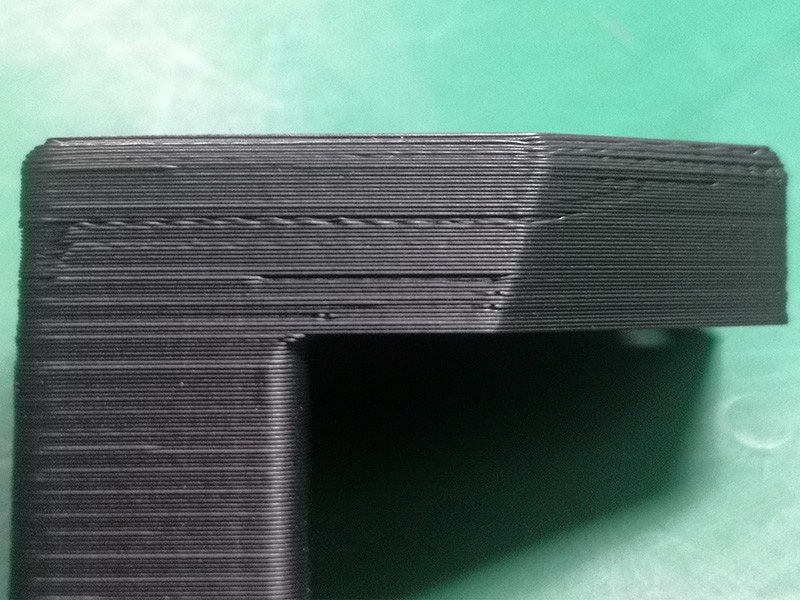

Grindeáil Filament

Úsáideann easbhrúiteoir fearas tiomána chun filiméad a bheathú.Mar sin féin, is deacair an fearas a ghreamú ar an bhfiliméad meilt, ionas go mbeidh sé deacair an fhiliméad a easbhrú go comhsheasmhach.

TéighFilament a mheiltrannán le haghaidh tuilleadh sonraí maidir leis an tsaincheist seo a réiteach.

ISocrú Bogearraí ncorrect

Rialaíonn socruithe bogearraí slicing an t-easbhrúiteoir agus an soc.Mura bhfuil an socrú oiriúnach, beidh tionchar aige ar chaighdeán priontála.

SETTING airde ciseal

Má tá airde an chiseal socraithe ró-bheag, mar shampla 0.01mm.Ansin is beag spás atá ann don fhiliméad teacht amach as an soc agus éireoidh an t-easbhrúite neamhréireach.Déan iarracht airde oiriúnach ar nós 0.1mm a shocrú le fáil amach an n-imíonn an fhadhb.

Leithead easbhrúite SETTING

Má tá an socrú leithead easbhrúite i bhfad faoi bhun an trastomhas nozzle, mar shampla leithead easbhrúite 0.2mm le haghaidh nozzle 0.4mm, ansin ní bheidh an t-easbhrúiteoir in ann sreabhadh comhsheasmhach filiméid a bhrú.Mar riail ghinearálta ordóg, ba chóir go mbeadh an leithead easbhrúite laistigh de 100-150% den trastomhas nozzle.

Filament Sean nó Cheap

Féadfaidh seanfhiliméad taise ón aer a ionsú nó díghrádú le himeacht ama.Déanfaidh sé seo díghrádú ar cháilíocht an phriontála.Féadfaidh breiseáin bhreise a chuireann isteach ar chomhsheasmhacht an fhiliméid a bheith i bhfiliméad ar cháilíocht íseal.

ATHRUITHE FILIMINT NUA

Má tharlaíonn an fhadhb agus tú ag baint úsáide as seanfhiliméad nó filiméad saor, bain triail as spól de fhiliméad nua agus ardchaighdeáin féachaint an n-imíonn an fhadhb.

Saincheisteanna Easbhrúiteora

Is féidir le saincheisteanna easbhrúite a bheith ina chúis le easbhrúite neamhréireach.Mura bhfuil fearas tiomána an easbhrúiteora in ann an fhiliméad a shealbhú crua go leor, féadfaidh an filiméad sleamhnú agus gan bogadh mar a cheaptar.

Coigeartaigh teannas easbhrúiteora

Seiceáil an bhfuil an teannóir easbhrúite ró-scaoilte agus coigeartaigh an teannóir chun a chinntiú go bhfuil an trealamh tiomána ag breith go crua ar an bhfiliméad.

SEIC TIOMÁNAITHE GEAR

Más mar gheall ar chaitheamh an fhearas tiomána nach féidir an fhiliméad a ghabháil go maith, athraigh fearas tiomána nua.

Am postála: Nollaig-20-2020