У чому проблема?

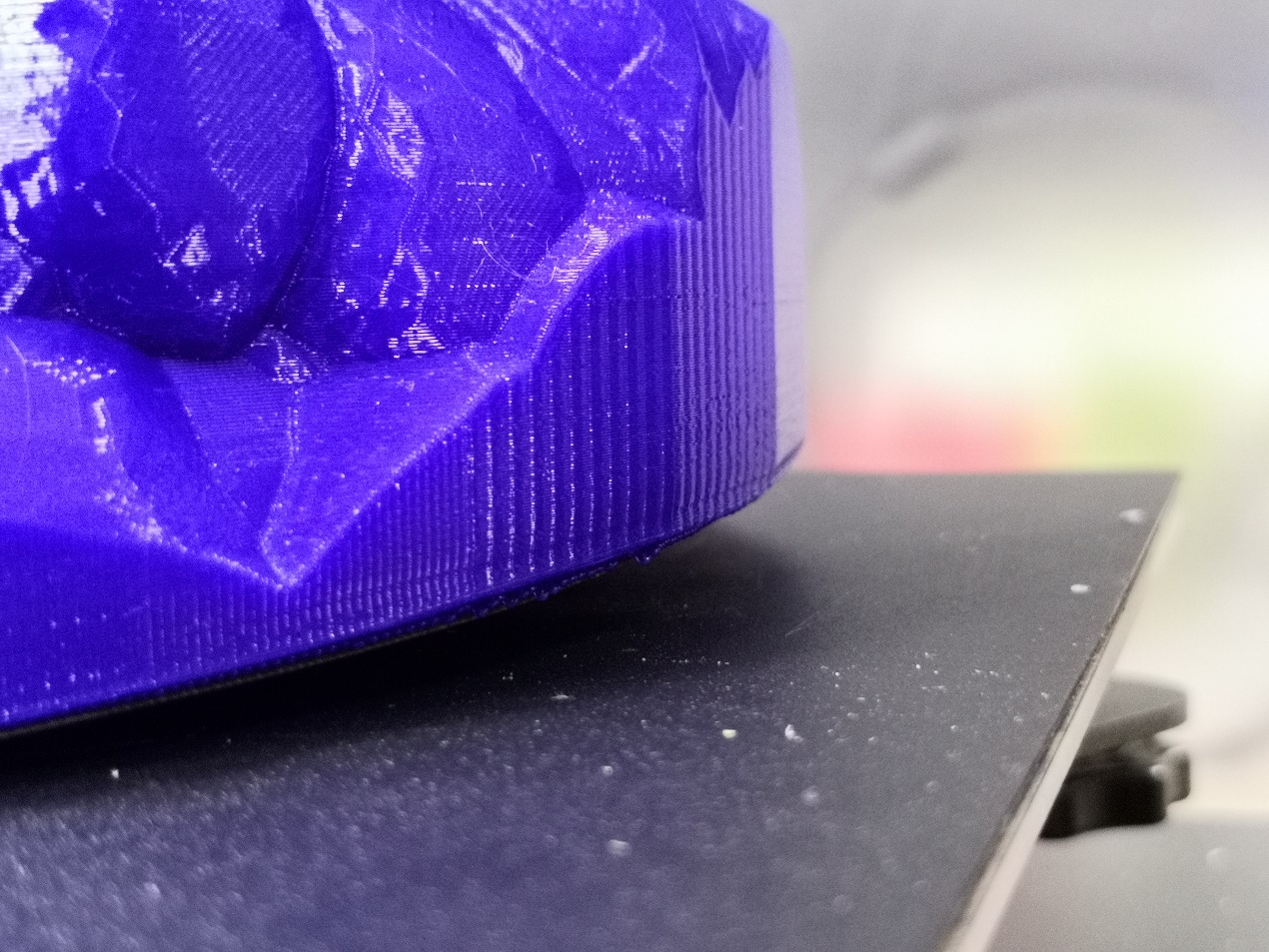

Нижній або верхній край моделі деформується і деформується під час друку;нижня частина більше не прилипає до друкарського столу.Викривлений край також може призвести до розриву верхньої частини моделі, або модель може повністю відокремитися від друкарського столу через погану адгезію з друкарською платформою.

МОЖЛИВІ ПРИЧИНИ

∙ Занадто швидке охолодження

∙ Слабка поверхня зчеплення

∙ Нерівне ліжко для друку

ПОРАДИ З УСУНЕННЯ НЕПОЛАДОК

Занадто швидке охолодження

Такі матеріали, як ABS або PLA, мають характеристику усадки під час процесу нагрівання до охолодження, і це є основною причиною проблеми.Проблема викривлення виникне, якщо нитка охолоджується занадто швидко.

ВИКОРИСТОВУЙТЕ ПІДІГРЕВЛІЖКА

Найпростіший спосіб — використовувати підігрівається шар і налаштувати відповідну температуру, щоб уповільнити охолодження нитки та покращити її зчеплення з друкарською платформою.Налаштування температури підігрітого шару можна віднести до рекомендованого на упаковці нитки.Як правило, температура друкарського шару PLA становить 40-60°C, а температура шару з підігрівом ABS становить 70-100°C.

Вимкніть вентилятор

Як правило, принтер використовує вентилятор для охолодження екструдованої нитки.Вимкнення вентилятора на початку друку може покращити зчеплення нитки з друкарською платформою.За допомогою програмного забезпечення для нарізки швидкість обертання певної кількості шарів на початку друку можна встановити на 0.

Використовуйте опалювальний корпус

Для друку великого розміру нижня частина моделі може продовжувати прилипати до підігрітого ложа.Однак верхня частина шарів все ще може стискатися, оскільки висота надто висока, щоб температура нагрітого шару досягала верхньої частини.У цій ситуації, якщо це дозволено, помістіть модель в корпус, який зможе підтримувати всю площу в певній температурі, зменшуючи швидкість охолодження моделі та запобігаючи деформації.

Слабка поверхня зчеплення

Погане зчеплення контактної поверхні між моделлю та друкарською платформою також може викликати деформацію.Друкарський станок повинен мати певну текстуру, щоб нитка щільно прилягала.Також низ моделі повинен бути достатньо великим, щоб мати достатню липкість.

ДОДАЙТЕ ТЕКСТУРИ ДЛЯ ДРУКУ

Поширеним рішенням є додавання текстурованих матеріалів до друкарського ложа, наприклад, малярні стрічки, термостійкі стрічки або нанесення тонкого шару клею, який можна легко змити.Для PLA гарним вибором буде малярський скотч.

ОЧИСТИТЕ ЛІЖКУ ДРУКУ

Якщо друкарське ложе виготовлене зі скла або подібних матеріалів, жир від відбитків пальців і надмірне утворення відкладень клею може призвести до того, що він не прилипне.Очищайте та доглядайте за друкарським ложем, щоб підтримувати поверхню в хорошому стані.

ДОДАТИ ПІДТРИМКУ

Якщо модель має складні звиси або кінцівки, обов’язково додайте опори, щоб утримувати відбиток під час процесу.А опори також можуть збільшити поверхню склеювання, що сприяє прилипання.

ДОДАТИ КІЛЬКИ І ПЛОТИ

Деякі моделі мають лише невеликі контактні поверхні з друкарським ложем і легко падають.Щоб збільшити контактну поверхню, до програмного забезпечення для нарізки можна додати спідниці, краї та рафти.Спідниці або краї додадуть один шар із заданою кількістю ліній периметра, що виходять від того місця, де відбиток стикається з друкованим ложем.Raft додасть певну товщину до нижньої частини відбитка відповідно до тіні відбитка.

Нерівне ліжко з принтом

Якщо друкарське ложе не вирівняне, це призведе до нерівномірного друку.У деяких положеннях сопла знаходяться занадто високо, що призводить до того, що екструдована нитка погано прилипає до друкарського ложа, що призводить до деформації.

РІВНІВАЙТЕ ЛІЖКУ ДРУКУ

Кожен принтер має різний процес вирівнювання платформи друку, деякі, наприклад, останні Lulzbots, використовують надзвичайно надійну систему автоматичного вирівнювання, інші, такі як Ultimaker, мають зручний покроковий підхід, який проведе вас через процес налаштування.Зверніться до посібника з вашого принтера, щоб дізнатися, як вирівняти друкарське ложе.

Час розміщення: 23 грудня 2020 р