WAT IS DIE kwessie?

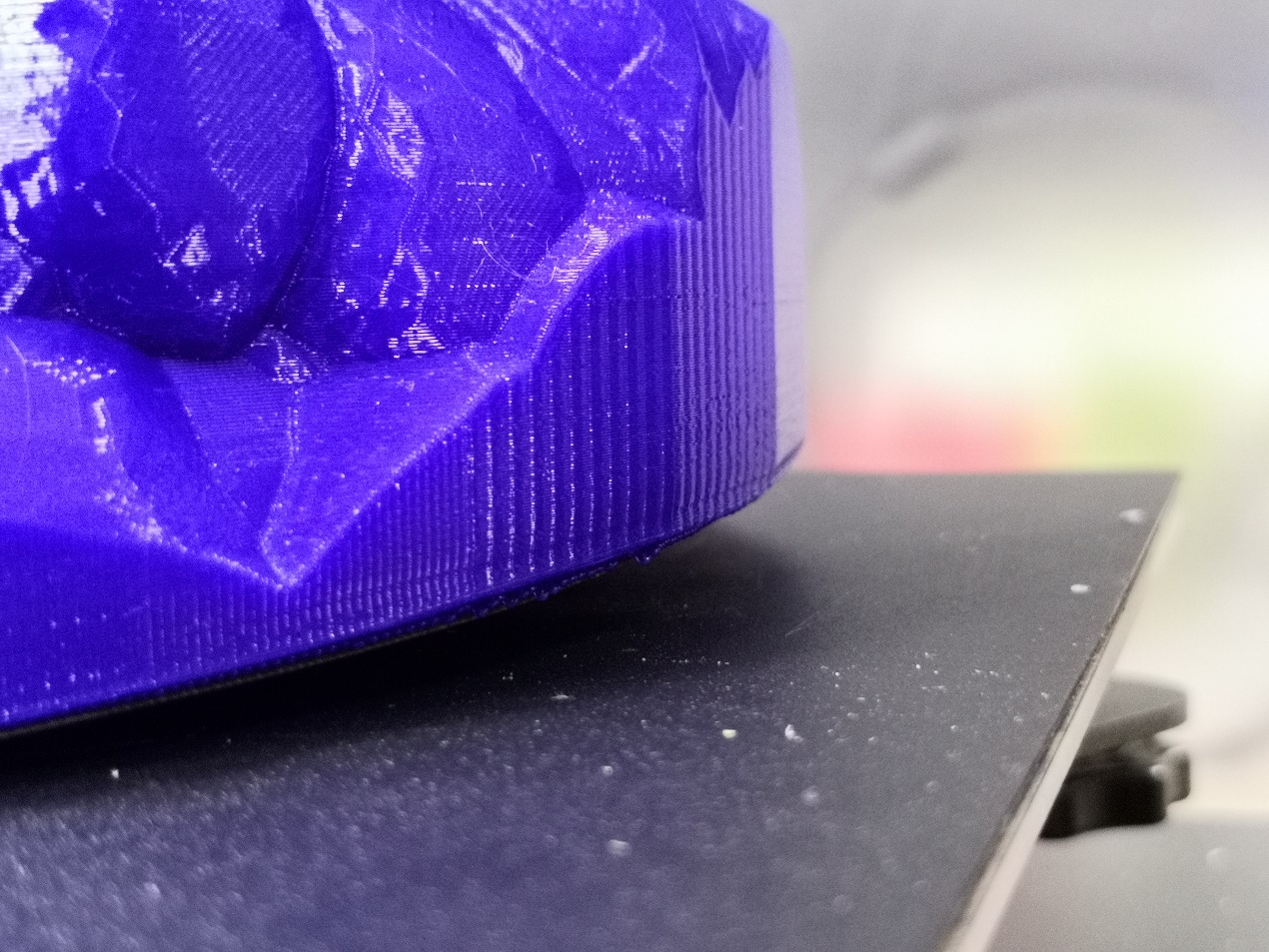

Die onderste of boonste rand van die model is skeefgetrek en vervorm tydens druk;die onderkant kleef nie meer aan die druktafel nie.Die verdraaide rand kan ook veroorsaak dat die boonste gedeelte van die model breek, of die model kan heeltemal van die druktafel geskei wees as gevolg van swak hegting met die drukbed.

MOONTLIKE OORSAKE

∙ Koel te vinnig af

∙ Swak bindingsoppervlak

∙ Onvlakdrukbed

STORINGSWENKE

Koel te vinnig af

Die materiale soos ABS of PLA het die eienskap om te krimp tydens die proses van verhitting tot afkoeling en dit is die hoofoorsaak van die probleem.Die probleem van kromming sal voorkom as die filament te vinnig afkoel.

GEBRUIK 'N VERWARMDEBED

Die maklikste manier is om 'n verhitte bed te gebruik en die toepaslike temperatuur aan te pas om die afkoeling van die filament te vertraag en dit beter met die drukbed te laat bind.Die temperatuurinstelling van die verhitte bed kan verwys na die aanbevole op die filamentverpakking.Oor die algemeen is die temperatuur van die PLA-drukbed 40-60°C, en die temperatuur van die ABS-verhitte bed is 70-100°C.

Skakel die waaier af

Oor die algemeen gebruik die drukker 'n waaier om die geëxtrudeerde filament af te koel.Deur die waaier aan die begin van die druk af te skakel, kan die filament beter met die drukbed bind.Deur die snysagteware kan die waaierspoed van 'n sekere aantal lae aan die begin van druk op 0 gestel word.

Gebruik 'n verhitte omhulsel

Vir sommige groot-grootte drukwerk kan die onderkant van die model op die verhitte bed bly plak.Die boonste gedeelte van die lae het egter steeds die moontlikheid dat dit saamtrek omdat die hoogte te hoog is om die verhitte bedtemperatuur tot by die boonste gedeelte te laat bereik.In hierdie situasie, as dit toegelaat word, plaas die model in 'n omhulsel wat die hele area in 'n sekere temperatuur kan hou, wat die afkoelspoed van die model verminder en vervorming voorkom.

Swak bindingsoppervlak

Swak hegting van die kontakoppervlak tussen die model en die drukbed kan ook vervorming veroorsaak.Die drukbed moet 'n sekere tekstuur hê om die filament styf vas te maak.Die onderkant van die model moet ook groot genoeg wees om genoeg klewerigheid te hê.

VOEG TEKSTUUR BY DIE AFDRUKBED

Om tekstuurmateriaal by die drukbed te voeg is 'n algemene oplossing, byvoorbeeld maskeerbande, hittebestande bande of die aanbring van 'n dun lagie stokgom, wat maklik weggewas kan word.Vir PLA sal maskeerband 'n goeie keuse wees.

MAAK DIE AFDRUKBED SKOON

As die drukbed van glas of soortgelyke materiale gemaak is, kan die vet van vingerafdrukke en die oormatige bou van gomafsettings alles daartoe lei dat dit nie vassit nie.Maak die drukbed skoon en onderhou dit om die oppervlak in 'n goeie toestand te hou.

VOEG ONDERSTEUNINGS BY

As die model komplekse oorhange of ledemate het, maak seker dat jy stutte byvoeg om die afdruk bymekaar te hou tydens die proses.En die stutte kan ook die bindingsoppervlak verhoog wat help om vas te hou.

VOEG RANDE EN VLOTE BY

Sommige modelle het net klein kontakoppervlakke met die drukbed en val maklik af.Om die kontakoppervlak te vergroot, kan rompe, rande en vlotte bygevoeg word in die sny sagteware.Rompe of rande sal 'n enkele laag van 'n gespesifiseerde aantal omtreklyne byvoeg wat uitstraal van waar die afdruk kontak maak met die drukbed.Raft sal 'n bepaalde dikte aan die onderkant van die druk voeg, volgens die skaduwee van die druk.

Onvlakdrukbed

As die drukbed nie gelyk is nie, sal dit oneweredige drukwerk veroorsaak.In sommige posisies is die spuitpunte te hoog, wat maak dat die geëxtrudeerde filament nie goed aan die drukbed vassit nie, en lei tot vervorming.

VLAK DIE AFDRUKBED

Elke drukker het 'n ander proses vir drukplatform-nivellering, sommige soos die nuutste Lulzbots gebruik 'n uiters betroubare outomatiese nivelleringstelsel, ander soos die Ultimaker het 'n handige stap-vir-stap benadering wat jou deur die aanpassingsproses lei.Verwys na jou drukker se handleiding vir hoe om jou drukbed gelyk te maak.

Postyd: 23 Desember 2020