సమస్య ఏమిటి?

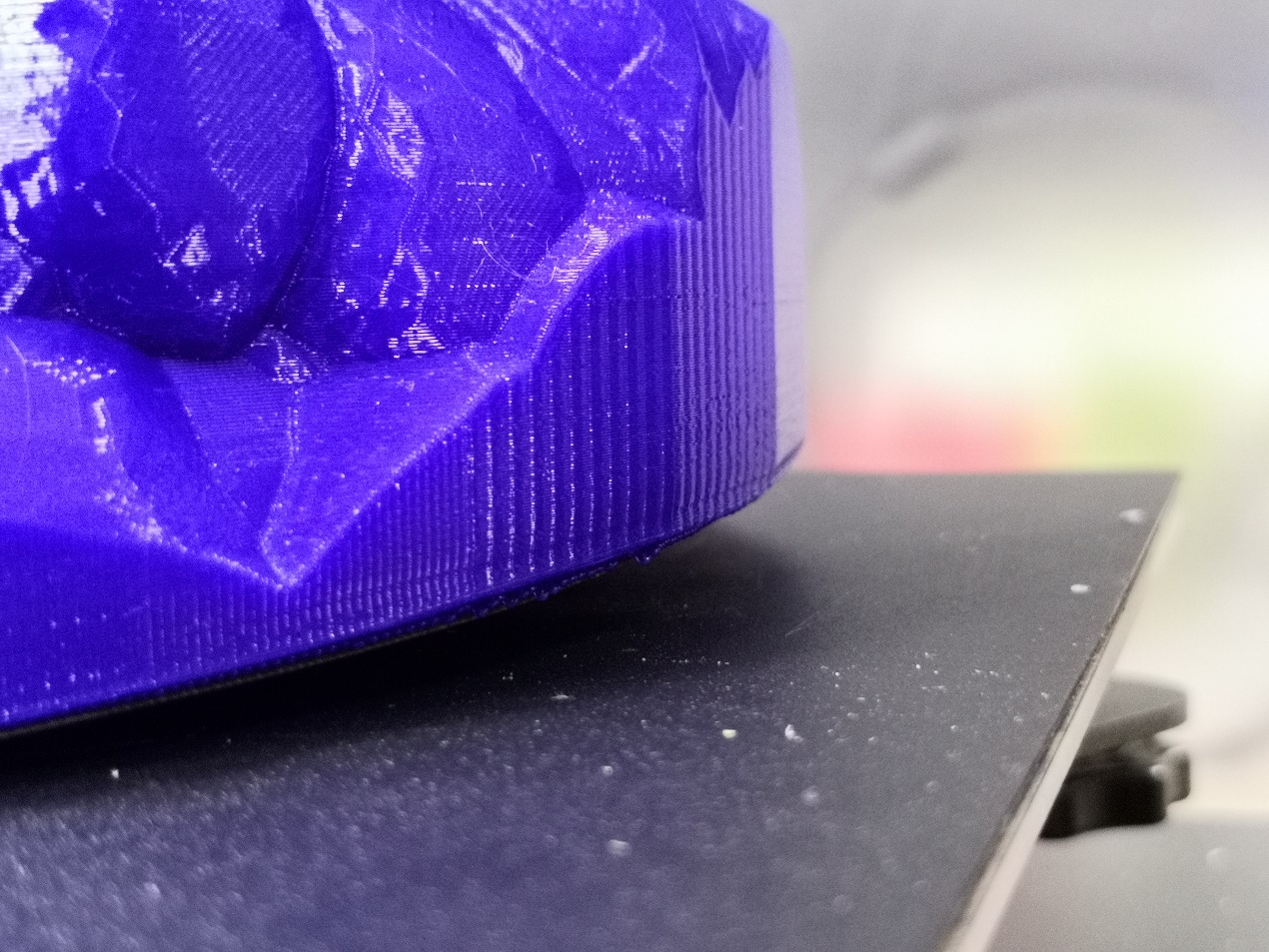

ప్రింటింగ్ సమయంలో మోడల్ యొక్క దిగువ లేదా ఎగువ అంచు వార్ప్ చేయబడింది మరియు వైకల్యంతో ఉంటుంది;దిగువ భాగం ఇకపై ప్రింటింగ్ టేబుల్కి అంటుకోదు.వార్ప్డ్ ఎడ్జ్ మోడల్ యొక్క పై భాగం విరిగిపోవడానికి కూడా కారణం కావచ్చు లేదా ప్రింటింగ్ బెడ్తో పేలవమైన సంశ్లేషణ కారణంగా మోడల్ ప్రింటింగ్ టేబుల్ నుండి పూర్తిగా వేరు చేయబడవచ్చు.

సాధ్యమైన కారణాలు

∙ చాలా త్వరగా చల్లబరుస్తుంది

∙ బలహీన బంధం ఉపరితలం

∙అన్ లెవల్ ప్రింట్ బెడ్

ట్రబుల్షూటింగ్ చిట్కాలు

చాలా త్వరగా చల్లబరుస్తుంది

ABS లేదా PLA వంటి పదార్థాలు, శీతలీకరణకు వేడి చేసే ప్రక్రియలో తగ్గిపోయే లక్షణాన్ని కలిగి ఉంటాయి మరియు ఇది సమస్యకు మూల కారణం.ఫిలమెంట్ చాలా త్వరగా చల్లబడితే వార్పింగ్ సమస్య వస్తుంది.

వేడిచేసిన వాడండిమం చం

వేడిచేసిన మంచాన్ని ఉపయోగించడం మరియు ఫిలమెంట్ యొక్క శీతలీకరణను మందగించడానికి మరియు ప్రింటింగ్ బెడ్తో మంచి బంధాన్ని పెంచడానికి తగిన ఉష్ణోగ్రతను సర్దుబాటు చేయడం సులభమయిన మార్గం.వేడిచేసిన మంచం యొక్క ఉష్ణోగ్రత సెట్టింగ్ ఫిలమెంట్ ప్యాకేజింగ్లో సిఫార్సు చేయబడిన వాటిని సూచించవచ్చు.సాధారణంగా, PLA ప్రింట్ బెడ్ యొక్క ఉష్ణోగ్రత 40-60 ° C, మరియు ABS వేడిచేసిన మంచం యొక్క ఉష్ణోగ్రత 70-100 ° C.

ఫ్యాన్ ఆఫ్ చేయండి

సాధారణంగా, ఎక్స్ట్రూడెడ్ ఫిలమెంట్ను చల్లబరచడానికి ప్రింటర్ ఫ్యాన్ని ఉపయోగిస్తుంది.ప్రింటింగ్ ప్రారంభంలో ఫ్యాన్ని ఆఫ్ చేయడం వల్ల ఫిలమెంట్ని ప్రింటింగ్ బెడ్తో మెరుగ్గా బంధించవచ్చు.స్లైసింగ్ సాఫ్ట్వేర్ ద్వారా, ప్రింటింగ్ ప్రారంభంలో నిర్దిష్ట సంఖ్యలో లేయర్ల ఫ్యాన్ వేగాన్ని 0కి సెట్ చేయవచ్చు.

వేడిచేసిన ఎన్క్లోజర్ని ఉపయోగించండి

కొన్ని పెద్ద-పరిమాణ ప్రింటింగ్ కోసం, మోడల్ దిగువన వేడిచేసిన బెడ్పై అతుక్కొని ఉంటుంది.అయినప్పటికీ, పొరల ఎగువ భాగం ఇప్పటికీ కుదించే అవకాశం ఉంది, ఎందుకంటే ఎత్తు చాలా పొడవుగా ఉంటుంది, వేడిచేసిన బెడ్ ఉష్ణోగ్రత ఎగువ భాగానికి చేరుకోనివ్వదు.ఈ పరిస్థితిలో, ఇది అనుమతించబడితే, మోడల్ యొక్క శీతలీకరణ వేగాన్ని తగ్గించి, మొత్తం ప్రాంతాన్ని ఒక నిర్దిష్ట ఉష్ణోగ్రతలో ఉంచగల మరియు వార్పింగ్ను నిరోధించే ఒక ఎన్క్లోజర్లో మోడల్ను ఉంచండి.

బలహీన బంధం ఉపరితలం

మోడల్ మరియు ప్రింటింగ్ బెడ్ మధ్య కాంటాక్ట్ ఉపరితలం యొక్క పేలవమైన సంశ్లేషణ కూడా వార్పింగ్కు కారణమవుతుంది.ఫిలమెంట్ గట్టిగా అతుక్కుపోయేలా చేయడానికి ప్రింటింగ్ బెడ్కు నిర్దిష్ట ఆకృతి ఉండాలి.అలాగే, మోడల్ దిగువన తగినంత జిగట కలిగి ఉండాలి.

ప్రింట్ బెడ్కు ఆకృతిని జోడించండి

ప్రింట్ బెడ్కు ఆకృతి గల పదార్థాలను జోడించడం అనేది ఒక సాధారణ పరిష్కారం, ఉదాహరణకు మాస్కింగ్ టేప్లు, హీట్ రెసిస్టెంట్ టేప్లు లేదా స్టిక్ జిగురు యొక్క పలుచని పొరను వర్తింపజేయడం, ఇది సులభంగా కడిగివేయబడుతుంది.PLA కోసం, మాస్కింగ్ టేప్ మంచి ఎంపిక.

ప్రింట్ బెడ్ను శుభ్రం చేయండి

ప్రింట్ బెడ్ గ్లాస్ లేదా సారూప్య పదార్థాలతో తయారు చేయబడినట్లయితే, వేలిముద్రల నుండి వచ్చే గ్రీజు మరియు జిగురు నిక్షేపాలు అధికంగా ఉండటం వల్ల అతుక్కోకుండా ఉంటుంది.ఉపరితలాన్ని మంచి స్థితిలో ఉంచడానికి ప్రింట్ బెడ్ను శుభ్రపరచండి మరియు నిర్వహించండి.

మద్దతులను జోడించండి

మోడల్ సంక్లిష్టమైన ఓవర్హాంగ్లు లేదా అంత్య భాగాలను కలిగి ఉన్నట్లయితే, ప్రక్రియ సమయంలో ప్రింట్ను కలిపి ఉంచడానికి మద్దతును జోడించాలని నిర్ధారించుకోండి.మరియు మద్దతులు అంటుకునేలా సహాయపడే బంధన ఉపరితలాన్ని కూడా పెంచుతాయి.

బ్రిమ్స్ మరియు తెప్పలను జోడించండి

కొన్ని మోడల్లు ప్రింట్ బెడ్తో చిన్న కాంటాక్ట్ ఉపరితలాలను మాత్రమే కలిగి ఉంటాయి మరియు సులభంగా పడిపోతాయి.కాంటాక్ట్ ఉపరితలాన్ని విస్తరించడానికి, స్లైసింగ్ సాఫ్ట్వేర్లో స్కర్ట్స్, బ్రిమ్స్ మరియు తెప్పలను జోడించవచ్చు.స్కర్ట్లు లేదా బ్రిమ్లు ప్రింట్తో ప్రింట్తో సంబంధాన్ని ఏర్పరుచుకునే చోట నుండి ప్రసరించే నిర్దిష్ట సంఖ్యలో చుట్టుకొలత రేఖల యొక్క ఒక పొరను జోడిస్తుంది.ప్రింట్ యొక్క నీడ ప్రకారం, తెప్ప ప్రింట్ దిగువన పేర్కొన్న మందాన్ని జోడిస్తుంది.

ప్రింట్ బెడ్ను అన్లెవల్ చేయండి

ప్రింట్ బెడ్ సమం చేయకపోతే, అది అసమాన ముద్రణకు కారణమవుతుంది.కొన్ని స్థానాల్లో, నాజిల్లు చాలా ఎక్కువగా ఉంటాయి, దీని వలన ఎక్స్ట్రూడెడ్ ఫిలమెంట్ ప్రింట్ బెడ్కి బాగా అంటుకోకుండా చేస్తుంది మరియు వార్పింగ్కు దారితీస్తుంది.

ప్రింట్ బెడ్ని లెవెల్ చేయండి

ప్రతి ప్రింటర్లో ప్రింట్ ప్లాట్ఫారమ్ లెవలింగ్ కోసం విభిన్నమైన ప్రక్రియ ఉంటుంది, కొన్ని తాజా లుల్జ్బాట్లు అత్యంత విశ్వసనీయమైన ఆటో లెవలింగ్ సిస్టమ్ను ఉపయోగించుకుంటాయి, అల్టిమేకర్ వంటి మరికొన్ని దశల వారీ విధానాన్ని కలిగి ఉంటాయి, ఇవి సర్దుబాటు ప్రక్రియ ద్వారా మిమ్మల్ని మార్గనిర్దేశం చేస్తాయి.మీ ప్రింట్ బెడ్ను ఎలా సమం చేయాలనే దాని కోసం మీ ప్రింటర్ మాన్యువల్ని చూడండి.

పోస్ట్ సమయం: డిసెంబర్-23-2020